Đá đen là loại vật tư tiêu hao chuyên dùng cho công nghệ đánh bóng khô, được sử dụng với máy đánh khô tốc độ cao, máy rung, máy lồng quay, máy đĩa quay ly tâm mà không cần nước, không cần dung dịch hay hóa chất.

Nhờ đặc tính làm việc trong môi trường khô, đá đen giúp doanh nghiệp:

-

Không phát sinh nước thải

-

Giảm áp lực kiểm định môi trường

-

Chuẩn hóa quy trình sản xuất

-

Tối ưu tổng chi phí vận hành so với vật tư truyền thống

Đây được xem là giải pháp vật tư mới, phù hợp với xu hướng sản xuất xanh – xuất khẩu – tự động hóa trong ngành xử lý bề mặt kim loại.

1. Đá đen đánh bóng khô là gì?

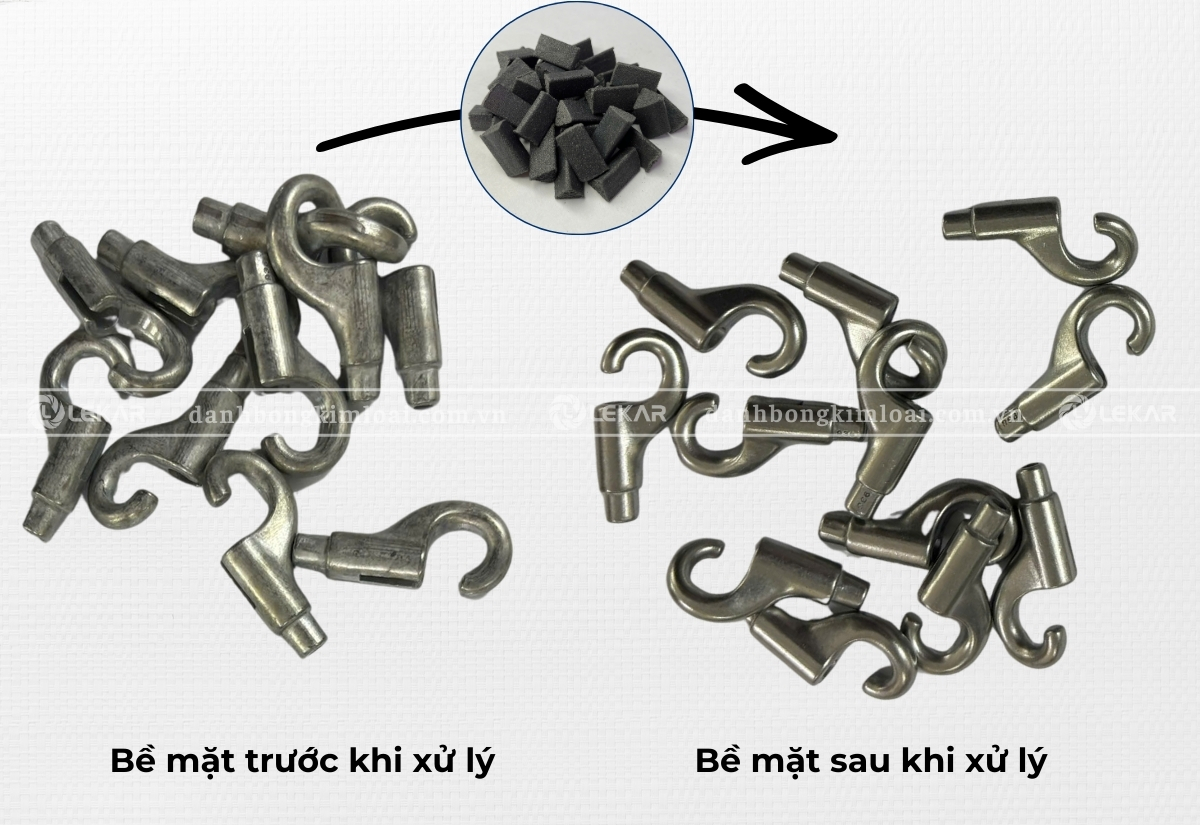

Đá đen là vật liệu đánh bóng hoạt động dựa trên ma sát và va chạm cơ học, dùng trong các thiết bị đánh bóng khô. Thay vì phụ thuộc vào dung dịch hay nước làm mát, đá đen xử lý bề mặt bằng ma sát cơ học ổn định, giúp:

-

Phá bavia

-

Làm đều bề mặt

-

Chuẩn bị bề mặt cho các công đoạn hoàn thiện tiếp theo

👉 Điểm khác biệt lớn nhất: Toàn bộ quá trình diễn ra trong môi trường KHÔ, tuy nhiên sẽ có bụi nên cần có hệ thống hút bụi.

2. Vì sao ngày càng nhiều doanh nghiệp quan tâm đến đá đen?

🔹 Không nước – không hóa chất

Đá đen không dùng nước và hoá chất, điều này đồng nghĩa với:

- Không phát sinh nước thải, bùn thải

- Giảm áp lực kiểm định và xử lý môi trường

- Phù hợp với doanh nghiệp sản xuất hướng đến ESG và xuất khẩu

Với nhiều doanh nghiệp sản xuất lớn, đây không chỉ là vấn đề kỹ thuật – mà là bài toán chiến lược dài hạn.

🔹 Hiệu quả kinh tế nhìn từ thực tế sản xuất

Thoạt nhìn, giá đá đen cao hơn đá nhựa truyền thống. Nhưng khi đưa vào sản xuất, bức tranh chi phí lại hoàn toàn khác.

Ví dụ thực tế:

-

Đá nhựa truyền thống: có thể tiêu hao hàng chục tấn mỗi tháng

-

Đá đen: chỉ cần vài trăm kg cho cùng một loại máy

👉 Cộng thêm chi phí xử lý nước thải, hóa chất, nhân công… tổng chi phí thực tế của đá đen thấp hơn rất nhiều.

🔹Quy trình gọn – hiệu quả ổn định, dễ kiểm soát chất lượng

Nhờ làm việc trong môi trường đánh bóng khô, đá đen giúp doanh nghiệp đơn giản hóa đáng kể quy trình sản xuất:

-

Không cần các công đoạn xả – rửa – sấy sau đánh bóng

-

Giảm phụ thuộc vào tay nghề công nhân

-

Dễ đồng bộ chất lượng giữa các ca sản xuất

Đồng thời, hiệu quả xử lý bề mặt luôn được duy trì ổn định:

-

Bavia được xử lý triệt để

-

Bề mặt sáng đều, đồng nhất

-

Tăng năng suất, giảm lỗi trong sản xuất hàng loạt

👉 Đây chính là lợi thế khiến đá đen đặc biệt phù hợp với dây chuyền sản xuất quy mô lớn, nơi yêu cầu ổn định – lặp lại – kiểm soát tốt chất lượng.

3. So sánh đá đen và đá rung truyền thống (dùng nước & hóa chất)

| Tiêu chí | Đá rung truyền thống (ướt) | Đá đen (đánh bóng khô) |

|---|---|---|

| Nguyên lý hoạt động | Ma sát & va chạm cơ học trong môi trường nước + hóa chất | Ma sát & va chạm cơ học trong môi trường khô |

| Nước | Có sử dụng | Không sử dụng |

| Hóa chất / dung dịch | Có (dung dịch mài, làm mát, đánh bóng…) | Không sử dụng |

| Nước thải – bùn thải | Có, cần xử lý môi trường | Không phát sinh |

| Mục đích chính | Phá bavia, làm nhẵn, đánh bóng cơ bản | Phá bavia, làm đều bề mặt, chuẩn bị nền |

| Hiệu quả xử lý bề mặt | Phụ thuộc nhiều vào quy trình & dung dịch | Ổn định, dễ kiểm soát |

| Lượng tiêu hao vật tư | Rất lớn (tính theo tấn/tháng) | Rất thấp (chỉ vài trăm kg/tháng) |

| Quy trình sau đánh bóng | Cần xả – rửa – sấy | Không cần xả – rửa – sấy |

| Kiểm soát môi trường | Phức tạp, chi phí cao | Đơn giản, thân thiện môi trường |

| Khả năng chuẩn hóa sản xuất | Khó đồng đều giữa các ca | Dễ chuẩn hóa, ổn định |

| Phù hợp xu hướng xuất khẩu & ESG | Hạn chế | Rất phù hợp |

Tương tự đá rung truyền thống, đá đen cũng được sản xuất với nhiều hình dạng và kích thước khác nhau, nhằm phù hợp với từng loại sản phẩm và máy móc, như: hình trụ, tam giác, đũa cân, đũa xiên,… và nhiều kích thước lớn nhỏ khác nhau.

Việc lựa chọn đúng hình dạng và kích thước đá đen giúp:

-

Tối ưu khả năng tiếp xúc với bề mặt sản phẩm

-

Hạn chế kẹt chi tiết

-

Nâng cao hiệu quả xử lý bavia và độ đồng đều bề mặt

4. Đá đen có thay thế hoàn toàn các vật tư đánh bóng khô khác không?

Câu trả lời là không – và LEKAR luôn nói rõ điều đó ngay từ đầu. Trong xử lý bề mặt kim loại, không có một vật tư nào là “vạn năng” cho mọi công đoạn. Mỗi giải pháp sinh ra để làm tốt nhất một vai trò nhất định.

Với đá đen, thế mạnh nằm ở:

-

Đánh bóng khô theo cơ chế cơ học

-

Xử lý bavia, làm đều bề mặt nhanh và ổn định

-

Phù hợp cho cả kim loại cứng lẫn kim loại mềm

-

Hiện đáp ứng hiệu quả khoảng 60% các loại phôi phổ biến

Trong khi đó, các vật tư đánh bóng khô sinh học như lõi ngô, hạt óc chó kết hợp gel lại phát huy hiệu quả ở:

-

Công đoạn trung – tinh – hoàn thiện

-

Tạo độ bóng thẩm mỹ cao

-

Hoàn thiện bề mặt sau khi đã được xử lý nền tốt

👉 Chính vì vậy, trong thực tế sản xuất, giải pháp hiệu quả nhất không phải là chọn một – mà là kết hợp đúng:

Đá đen xử lý nền bề mặt → vật tư sinh học đảm nhiệm công đoạn hoàn thiện

Tham khảo thêm các vật tư đánh bóng khác:

Đây cũng là cách LEKAR tư vấn và triển khai cho nhiều doanh nghiệp: đúng vật tư – đúng công đoạn – đúng mục tiêu bề mặt, để đạt hiệu quả cao nhất về chất lượng, chi phí và tính ổn định lâu dài. Liên hệ LEKAR GROUP để được tư vấn và thử nghiệm giải pháp đá đen đánh bóng khô phù hợp với dây chuyền sản xuất của bạn.

CÔNG TY CỔ PHẦN CÔNG NGHỆ ĐÁNH BÓNG KIM LOẠI LEKA – LEKAR GROUP

- Trụ sở chính: Căn số 11, Đường Louis VII, KĐT Louis City, Phường Đại Mỗ, Hà Nội.

- Chi nhánh MB – Cụm CN Lai Xá, Xã Hoài Đức, Hà Nội: 02437 646469.

- Chi nhánh MN – KCN Nam Tân Uyên, Phường Tân Hiệp, TP Hồ Chí Minh: 02873 033386.

- Website: danhbongkimloai.com.vn | lekar.vn