Trong gia công inox, nhiều xưởng gặp tình trạng mài rất lâu nhưng bề mặt vẫn không đẹp, nhám nhanh mòn, inox dễ cháy màu hoặc phải làm lại nhiều công đoạn. Điều đáng nói là nguyên nhân cốt lõi thường không nằm ở máy móc hay tay nghề, mà nằm ở việc chọn hạt nhám phù hợp theo từng bước mài inox chưa đúng ngay từ đầu.

Thực tế, mỗi loại Hạt nhám như Zirconia, Ceramic hay Oxit nhôm có cơ chế cắt và tính chất cơ học khác nhau. Chúng chỉ phát huy tối đa hiệu quả khi được dùng đúng công đoạn, đúng độ nhám và đúng mục tiêu xử lý bề mặt.

1. Tổng quan quy trình mài inox tiêu chuẩn trong sản xuất

Một quy trình mài inox hiệu quả không nên đi theo tư duy “một loại nhám dùng cho tất cả”. Cách tiếp cận này khiến xưởng dễ rơi vào vòng luẩn quẩn: mài lâu hơn, nóng hơn, xước nhiều hơn và tốn vật tư hơn.

Trong thực tế sản xuất, quy trình mài inox hợp lý thường chia thành ba bước liên tiếp: mài thô, mài trung và mài mịn. Mỗi bước đảm nhiệm một vai trò kỹ thuật riêng, đòi hỏi khác nhau về khả năng cắt, độ ổn định của hạt mài và mức sinh nhiệt.

Mài thô tập trung loại bỏ bavia, vết hàn và phần dư lớn. Mài trung làm phẳng bề mặt và xóa vết xước sâu từ bước phá. Mài mịn hướng đến bề mặt sáng, mịn, đồng đều để sẵn sàng cho đánh bóng bằng bánh vải hoặc bánh nỉ. Khi Chọn Hạt Nhám Phù Hợp Theo Từng Bước Mài Inox, doanh nghiệp không chỉ đạt bề mặt đẹp hơn, mà còn giảm thời gian gia công và ổn định chất lượng giữa các ca.

2. BƯỚC 1: MÀI THÔ – PHÁ BAVIA, BỀ MẶT ĐÚC, INOX DÀY

Mài thô là bước nền quan trọng nhất trong toàn bộ quy trình mài inox, bởi mọi sai lệch ở công đoạn này sẽ kéo theo hệ quả ở tất cả các bước phía sau. Nếu chọn sai Hạt nhám hoặc sai độ nhám ngay từ đầu, bề mặt sẽ rất khó cứu, dù có mài thêm bao nhiêu công đoạn trung gian.

Chính vì vậy, Chọn Hạt Nhám Phù Hợp Theo Từng Bước Mài Inox cần được bắt đầu từ việc hiểu đúng đặc thù bề mặt và yêu cầu kỹ thuật của bước mài thô.

Đặc điểm bề mặt ở bước này

Ở công đoạn mài thô, xưởng thường xử lý các tình huống khó nhất: bavia đúc dày, vết hàn lớn, vết cắt laser sâu, bề mặt gồ ghề hoặc có rỗ, móp. Lượng vật liệu cần bóc lớn, lực ép cao và nguy cơ phát nhiệt mạnh.

Yêu cầu kỹ thuật cho Hạt nhám

Để mài thô hiệu quả, Hạt nhám cần cắt mạnh, chịu lực tốt, không nhanh cùn và sinh nhiệt thấp. Nếu nhám bị cùn nhanh, nó sẽ chuyển từ “cắt” sang “trượt”, gây nóng, cháy inox và để lại vết xước khó xử lý về sau.

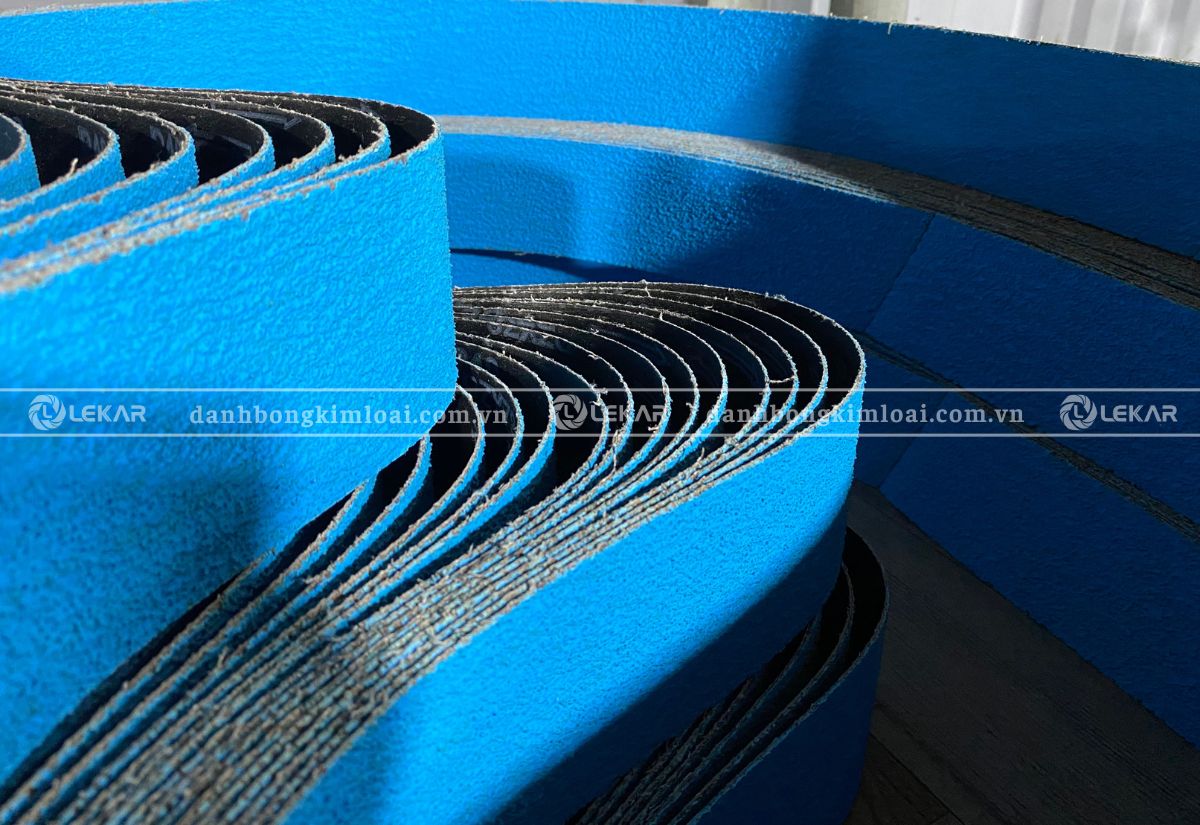

Hạt nhám phù hợp nhất: Zirconia và Ceramic

Với mài thô, Zirconia và Ceramic là lựa chọn tối ưu nhờ cơ chế tự vỡ cạnh. Càng mài, hạt càng lộ cạnh sắc, giữ lực cắt ổn định, chịu áp lực cao và mài mát hơn.

Độ nhám khuyến nghị

P36 – P60 phù hợp phá rất mạnh khi cần bóc vật liệu nhanh. P80 – P120 phù hợp mài thô có kiểm soát, giảm nguy cơ tạo rãnh sâu.

Vì sao không nên dùng Oxit nhôm ở bước mài thô?

Oxit nhôm không sinh ra để phá bề mặt inox dày. Ở lực ép lớn, hạt dễ cùn, tăng ma sát trượt và sinh nhiệt cao, khiến inox dễ cháy màu.

3. BƯỚC 2: MÀI TRUNG – LÀM PHẲNG, XÓA VẾT MÀI THÔ

Sau khi đã phá xong bavia và phần vật liệu dư lớn, nhiều xưởng có xu hướng “nhảy cóc” sang mài mịn để tiết kiệm thời gian. Tuy nhiên, đây lại là nguyên nhân khiến bề mặt không đều, vết xước thô hằn sâu và rất khó đánh bóng về sau.

Bước mài trung đóng vai trò “chuyển tiếp”, giúp làm phẳng bề mặt và tạo điều kiện lý tưởng cho công đoạn mài mịn tiếp theo trong quy trình Chọn Hạt Nhám Phù Hợp Theo Từng Bước Mài Inox.

Đặc điểm bề mặt

Sau mài thô, bavia lớn đã được loại bỏ, nhưng bề mặt vẫn còn vết xước sâu và chưa đều. Nếu xử lý không đúng ở bước này, các vết xước sẽ theo sản phẩm đến tận công đoạn đánh bóng.

Yêu cầu kỹ thuật

Mài trung cần lực cắt vừa đủ để xóa vết xước sâu, đồng thời hạn chế tạo thêm vết xước mới. Hạt mài phải kiểm soát tốt và không gây cháy inox khi chạy lâu.

Hạt nhám phù hợp: Zirconia hoặc Oxit nhôm cao cấp

Ở bước này, Zirconia vẫn hiệu quả khi inox còn dày. Khi lực mài giảm, Oxit nhôm cao cấp phát huy ưu thế về độ ổn định và khả năng kiểm soát bề mặt.

Độ nhám khuyến nghị

P80 – P120 phù hợp mài tiếp sau bước phá. P120 – P180 phù hợp khi mục tiêu là làm phẳng và chuẩn bị chuyển sang mài mịn.

4. BƯỚC 3: MÀI MỊN – LÀM SÁNG, CHUẨN BỊ ĐÁNH BÓNG

Mài mịn là bước quyết định trực tiếp đến cảm quan bề mặt trước khi đánh bóng hoàn thiện. Ở công đoạn này, yêu cầu kỹ thuật không còn nằm ở khả năng phá vật liệu, mà nằm ở độ tinh, độ đều và mức sinh nhiệt khi làm việc.

Nếu Hạt nhám quá cứng hoặc độ nhám không phù hợp, bề mặt rất dễ xuất hiện các vết xước nhỏ nhưng sâu, khiến việc đánh bóng sau đó trở nên khó khăn và tốn chi phí.

Đặc điểm bề mặt

Đến bước mài mịn, bề mặt đã phẳng, chỉ còn các vết xước nhỏ. Mục tiêu lúc này là tạo bề mặt mịn, sáng và đồng đều, sẵn sàng cho bánh vải hoặc bánh nỉ.

Hạt nhám phù hợp nhất: Oxit nhôm

Oxit nhôm có hạt mềm hơn, vết cắt nông và dễ tạo hiệu ứng bề mặt sáng đều. Đây là lý do thực tế tại xưởng cho thấy Oxit nhôm mài mịn inox hiệu quả hơn Zirconia và Ceramic.

Độ nhám khuyến nghị

P180 – P240 dùng để mài mịn. P320 – P400 phù hợp khi cần mài rất mịn trước đánh bóng hoàn thiện.

Vì sao không nên dùng Zirconia hoặc Ceramic cho mài mịn?

Hạt quá cứng dễ để lại vết xước sâu nhỏ, khó đạt độ sáng cao và không kinh tế khi dùng cho công đoạn hoàn thiện.

5. Chọn Hạt Nhám Phù Hợp Theo Từng Bước Mài Inox

| Bước mài | Mục đích | Hạt nhám phù hợp | Độ nhám |

|---|

| Mài thô | Phá bavia, bề mặt đúc | Zirconia / Ceramic | P36 – P80 |

| Mài trung | Làm phẳng bề mặt | Zirconia / Oxit nhôm | P80 – P180 |

| Mài mịn | Làm sáng, chuẩn bị đánh bóng | Oxit nhôm | P180 – P400 |

Không phải Zirconia hay Ceramic lúc nào cũng tốt hơn Oxit nhôm. Mỗi loại Hạt nhám có “đúng chỗ đứng” trong quy trình. Mài phá cần Zirconia hoặc Ceramic để cắt mạnh và mài mát. Mài mịn, mài sáng cần Oxit nhôm để tạo bề mặt đồng đều và thẩm mỹ cao.

Khi Chọn Hạt Nhám Phù Hợp Theo Từng Bước Mài Inox, doanh nghiệp sẽ giảm cháy inox, giảm làm lại, tiết kiệm vật tư và ổn định chất lượng sản xuất.

Xem thêm: Nhám cuộn JB5

6. LEKAR đồng hành cùng doanh nghiệp tối ưu quy trình mài inox

LEKAR không chỉ cung cấp vật tư, mà đồng hành như một đối tác kỹ thuật giúp xưởng tối ưu quy trình theo mục tiêu bề mặt và năng lực thiết bị.

- Dịch vụ hậu mãi LEKAR dành cho khách hàng bao gồm:

- Test mẫu miễn phí 100% giúp khách hàng trải nghiệm thực tế trước khi đầu tư

- Miễn phí lắp đặt và bàn giao quy trình vận hành

- Bảo hành 12 tháng cho các loại máy theo tiêu chuẩn nhà sản xuất, cam kết sửa chữa nhanh chóng

- Bảo dưỡng định kỳ 3 tháng một lần trong thời gian bảo hành

- Hỗ trợ kỹ thuật 24/7, đồng hành cùng khách hàng trong mọi tình huống

LEKAR GROUP – Bề mặt hoàn hảo, kiến tạo thành công.

CÔNG TY CỔ PHẦN CÔNG NGHỆ ĐÁNH BÓNG KIM LOẠI LEKA – LEKAR GROUP