Nhám là vật liệu không thể thiếu trong ngành gia công và xử lý bề mặt kim loại. Với khả năng mài mòn mạnh mẽ, nhám giúp mài bavia, xử lý lỗi bề mặt sản phẩm và chuẩn bị cho các công đoạn đánh bóng tiếp theo. Tuy nhiên, việc lựa chọn loại nhám phù hợp là điều cực kỳ quan trọng để nâng cao hiệu suất gia công, giảm chi phí và đảm bảo chất lượng sản phẩm. Dưới đây là 6 tiêu chí lựa chọn nhám giúp bạn dễ dàng lựa chọn nhám phù hợp với mục đích sử dụng.

1. Các loại hạt mài cấu tạo nên nhám

Hạt mài là thành phần chính tạo nên hiệu quả gia công của nhám. Tùy vào loại kim loại hoặc vật liệu cần gia công, bạn sẽ chọn các hạt mài khác nhau:

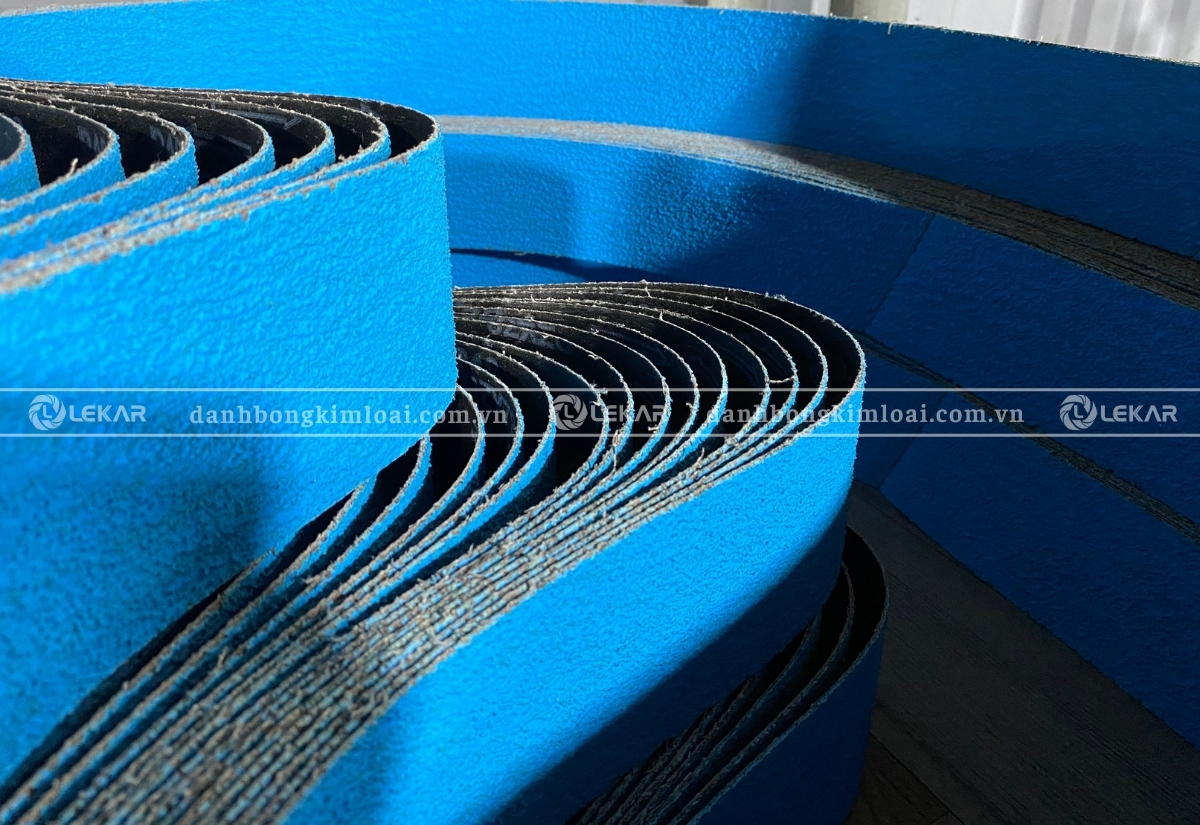

- Zirconia Alumina: Hạt mài chứa hạt Nhôm Oxit pha Zirconia. Dùng cho kim loại cứng như: Gang, thép, inox… đặc biệt có khả năng phá bavia lớn hiệu quả, thích hợp cho các công đoạn mài bavia sau quy trình đúc, cắt, dập. Loại dây nhám cấu tạo từ hạt này thường có màu xanh, vải lưng cứng độ bền cao và hạt mài thô.

- Nhôm oxit: Đây là loại hạt mài phổ biến nhất trên thị trường, thường có màu đỏ hoặc nâu đen. Phù hợp với nhiều loại vật liệu, đặc biệt là kim loại mềm, gỗ và nhựa. Hạt nhôm oxit giúp tạo vết xước hairline hoặc làm mịn bề mặt chuẩn bị cho công đoạn đánh bóng. Giá thành thấp nhưng độ tiêu hao cao.

- Silicon Carbide: Hạt mài có độ cứng cao, sắc bén nhưng giòn và dễ gãy. Dây nhám sử dụng hạt Silicon giúp cắt nhanh, tạo bề mặt mịn, hạn chế vết xước sâu. Tuy nhiên, so với oxit nhôm và Zirconia thì loại này mòn nhanh hơn.

- Ceramic: Là hạt mài công nghệ tiên tiến nhất, có khả năng tự mài sắc liên tục nhờ cấu trúc đa cạnh và cơ chế vỡ khi mài, giúp duy trì hiệu suất bền bỉ. Điểm nổi bật của nhám Ceramic là khả năng chịu nhiệt cao, hạn chế sinh nhiệt trong quá trình mài, giúp bề mặt sản phẩm không bị cháy.

2. Kích thước và hình dạng nhám

Kích thước và hình dạng của nhám cũng ảnh hưởng đến hiệu quả gia công, tốc độ và chất lượng mài:

- Nhám vòng: Được sử dụng cho các máy mài đai nhám từ thủ công đến tự động, giúp quá trình mài diễn ra nhanh chóng với thao tác thay nhám đơn giản. Kích thước nhám vòng phụ thuộc vào loại máy sử dụng, trong đó hai thông số quan trọng cần lưu ý khi chọn là chiều dài và chiều rộng của đai nhám.

- Nhám tờ: Dùng chủ yếu trong các công việc mài thủ công hoặc mài cầm tay. Hình dạng thường là tờ tròn, vuông hoặc chữ nhật.

- Nhám cuộn: Được sử dụng linh hoạt, tự cắt theo kích thước mong muốn, phù hợp với nhiều mục đích khác nhau. Đây là lựa chọn kinh tế, giúp tối ưu chi phí mà vẫn đảm bảo hiệu quả mài mòn.

- Nhám thùng: Thường sử dụng cho máy mài nhám thùng, với bề rộng lớn, phù hợp cho các công ty gia công gỗ hoặc kim loại tấm.

3. Độ hạt của nhám

Độ hạt của nhám quyết định đến bề mặt sản phẩm sau khi gia công:

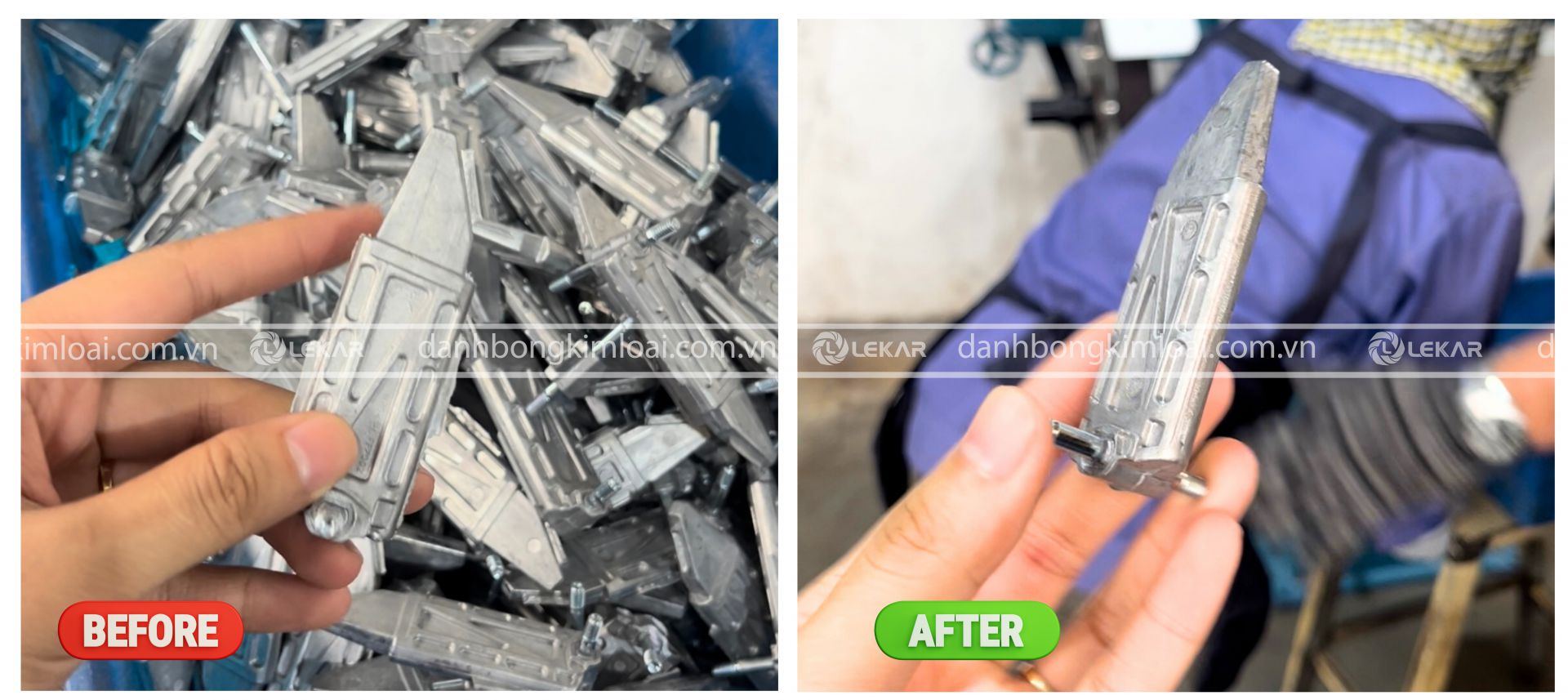

- Hạt thô (#36 – #80): Có khả năng cắt gọt mạnh, thường dùng để mài phá bavia, làm mòn bề mặt và xử lý khuyết điểm trên sản phẩm.

- Hạt trung (#100 – #180): Được sử dụng để làm mịn bề mặt sau khi mài thô, giúp loại bỏ vết xước từ công đoạn trước và tái tạo bề mặt hiệu quả hơn.

- Hạt mịn (#220 – #600): Giúp bề mặt trở nên mịn và sáng hơn, là bước chuẩn bị quan trọng trước khi đánh bóng.

- Hạt siêu mịn (#800 – #4000): Chuyên dùng cho đánh bóng cao cấp, có thể tạo hiệu ứng gương mà không để lại vết xước, hoặc chuẩn bị bề mặt trước khi sơn phủ bóng và hoàn thiện sản phẩm.

4. Chất liệu sản phẩm

Chọn nhám phù hợp với loại vật liệu sẽ giúp đạt hiệu quả tối ưu:

- Kim loại: Thường sử dụng nhám với hạt mài nhôm oxit, Zirconia hoặc Ceramic để đảm bảo độ bền và khả năng cắt gọt hiệu quả.

- Gỗ: Phù hợp với hạt mài oxit nhôm và silicon carbide, giúp đánh bóng bề mặt gỗ mịn màng.

- Đá, thủy tinh, nhựa: Nên sử dụng nhám silicon carbide hoặc ceramic, có độ bám dính tốt, hạn chế sinh nhiệt, giảm nguy cơ cháy hoặc nóng chảy vật liệu.

5. Cấu tạo lưng vải và mối nối

Lưng vải và mối nối của nhám sẽ ảnh hưởng đến độ bền và hiệu quả khi sử dụng:

- Lưng vải cứng: Thích hợp cho các loại nhám có độ phá cao, bề mặt tiếp xúc lớn. Thường được sử dụng để mài phá bavia, xử lý khuyết điểm trên sản phẩm, đặc biệt trong các ứng dụng yêu cầu mài nhanh và khả năng cắt gọt mạnh.

- Lưng vải mềm: Phù hợp cho việc làm mịn và sáng bề mặt, giúp nhám linh hoạt hơn khi mài, dễ dàng uốn theo biên độ cong và các góc cạnh của sản phẩm..

- Mối nối PVC: Phổ biến nhờ độ chắc chắn và tính linh hoạt, giúp giảm độ cứng ở vùng mối nối, tránh cảm giác gồ ghề khi sử dụng. Loại mối nối này phù hợp với các ứng dụng yêu cầu độ mịn và sự đồng đều khi mài.

- Mối nối chồng: Giúp tăng độ bền, hạn chế đứt dây trong quá trình sử dụng, đặc biệt hiệu quả trong mài nặng hoặc mài tốc độ cao. Tuy nhiên, nhược điểm là tiêu hao nhiều nguyên vật liệu hơn so với mối nối PVC, có thể làm tăng chi phí sản xuất.

6. Lựa chọn nhám theo mục đích sử dụng

Cuối cùng, mục đích sử dụng cụ thể của bạn sẽ quyết định loại nhám phù hợp:

-

Phá bavia dày của kim loại đúc, cắt, xử lý khuyết điểm kim loại cứng: Nên sử dụng nhám hạt Zirconia hoặc Ceramic. Những loại hạt mài này có khả năng phá mạnh, độ bền cao, giúp tối ưu hóa quá trình mài phá, nâng cao hiệu suất làm việc và tiết kiệm thời gian xử lý hơn so với hạt nhôm oxit.

-

Làm mịn bề mặt: Thường sử dụng hạt nhám oxit nhôm kết hợp với lưng vải mềm. Hạt mài nhỏ giúp bề mặt sản phẩm mịn và sáng hơn, trong khi lưng vải mềm tăng tính linh hoạt, dễ dàng xử lý toàn bộ bề mặt cũng như các góc cạnh.

Lựa chọn nhám đúng là yếu tố quyết định chất lượng sản phẩm

Nhám do LEKAR sản xuất đáp ứng các yêu cầu sau:

- Công nghệ hiện đại: Sản phẩm được sản xuất trên dây chuyền tiên tiến, đảm bảo chất lượng cao.

- Đa dạng sản phẩm: Cung cấp đầy đủ kích thước, độ nhám và chủng loại phù hợp với mọi nhu cầu gia công.

- Chất lượng đảm bảo: Kiểm soát nghiêm ngặt trong từng khâu sản xuất, cam kết về độ bền và hiệu quả mài mòn.

- Hỗ trợ 24/7: Đội ngũ chuyên nghiệp, tận tâm, luôn sẵn sàng tư vấn và giải đáp mọi thắc mắc.

ĐẶC BIỆT: LEKAR MIỄN PHÍ TƯ VẤN VÀ THỬ NGHIỆM SẢN PHẨM NHÁM

Việc lựa chọn đúng loại nhám phù hợp không chỉ giúp bạn tối ưu hóa quy trình gia công mà còn mang lại kết quả mài mòn hiệu quả, giúp sản phẩm đạt chất lượng cao và giảm chi phí sản xuất. Hãy dựa trên các tiêu chí lựa chọn nhám trên để tìm ra giải pháp gia công tốt nhất cho công việc của bạn.

Liên hệ ngay qua hotline 02437 646469 hoặc truy cập danhbongkimloai.com.vn để được tư vấn chi tiết!

>>> Xem thêm: Cách lựa chọn hạt nhám cho từng loại bề mặt kim loại | 5 Lỗi thường gặp khi sử dụng nhám và cách khắc phục